Herstellprozess

Zur Fertigung der Brillengläser und für die technische Glasberatung in Rathenow, Brandenburg sind rund 30 Ingenieure und Facharbeiter beschäftigt, die zum Teil über mehr als 30 Jahre Erfahrung in der Brillenglastechnologie verfügen.

Von Anfang an haben wir Wert auf die Ausbildung des Fachkräfte-Nachwuchses gelegt. So arbeiten 5 ehemalige Auszubildende an den modernsten Maschinen und Anlagen.

Der Firmenrundgang gibt einen Einblick in die Vielzahl der notwendigen Arbeitsgänge und macht auch verständlich, warum Brillengläser "Made in Germany" auch ihren Preis haben.

Brillengläsertechnologie und -fertigung

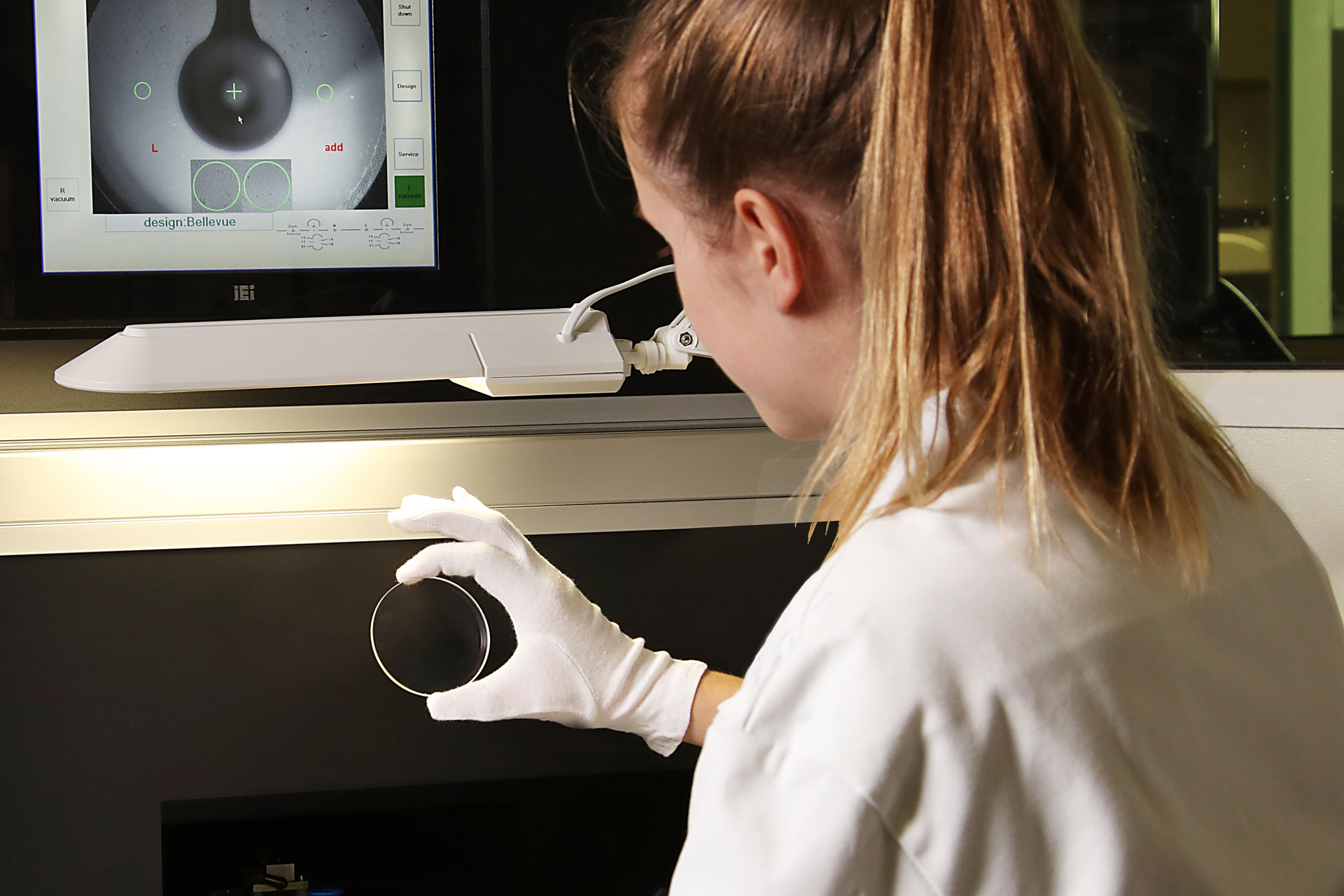

Nach der Erfassung der Kundenaufträge in der EDV und der Berechnung der Rezeptflächen erfolgt die Bearbeitung der Gläser.

Rezeptglasfertigung - Freiform

OPHTHALMICA produziert seit über 10 Jahren innovative Freiformgläser in Kunststoff und Mineral. Dabei ermöglicht die Freiformtechnologie die Fertigung von Brillengläsern, welche ganz individuelle Daten und Parameter des Brillenträgers berücksichtigt.

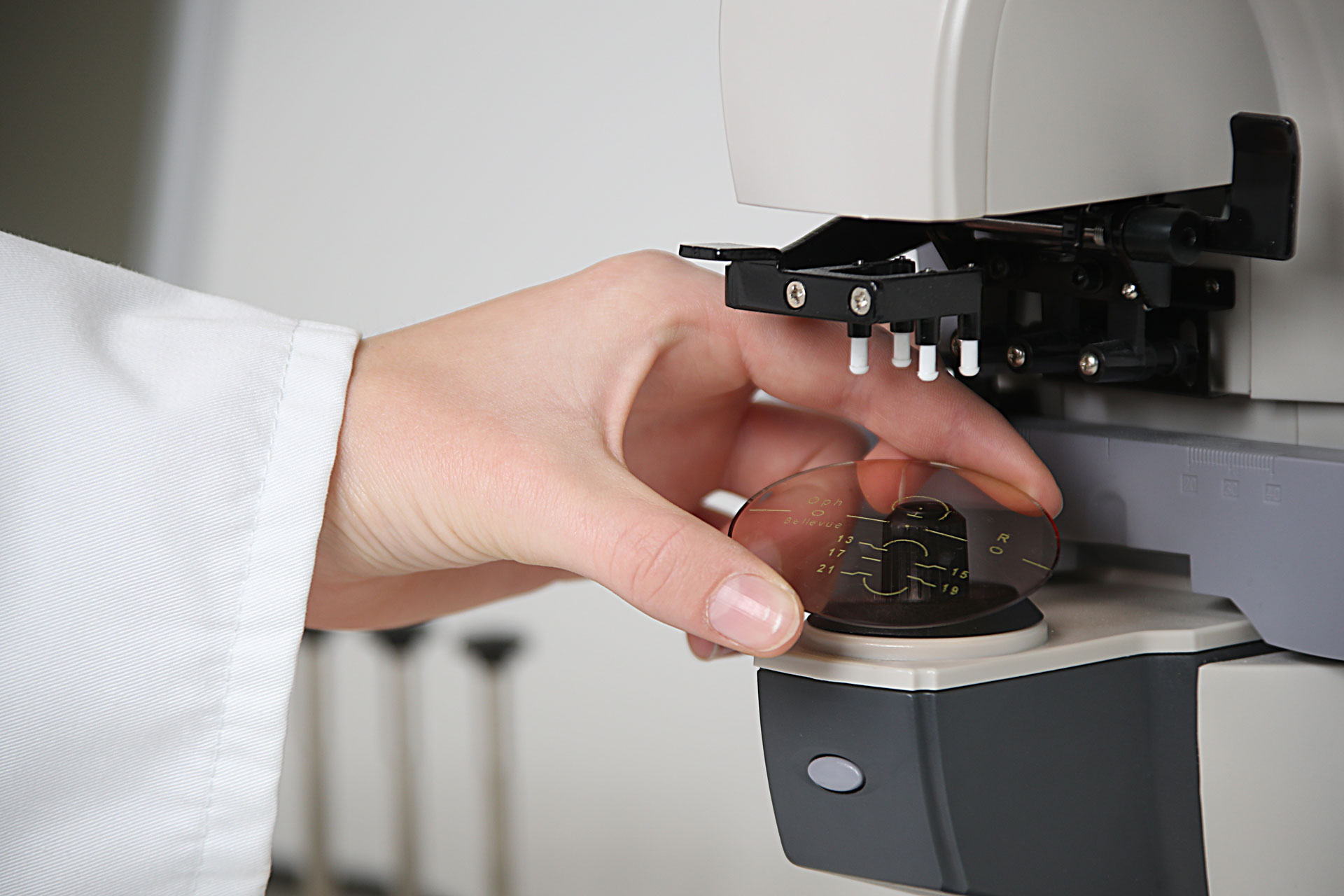

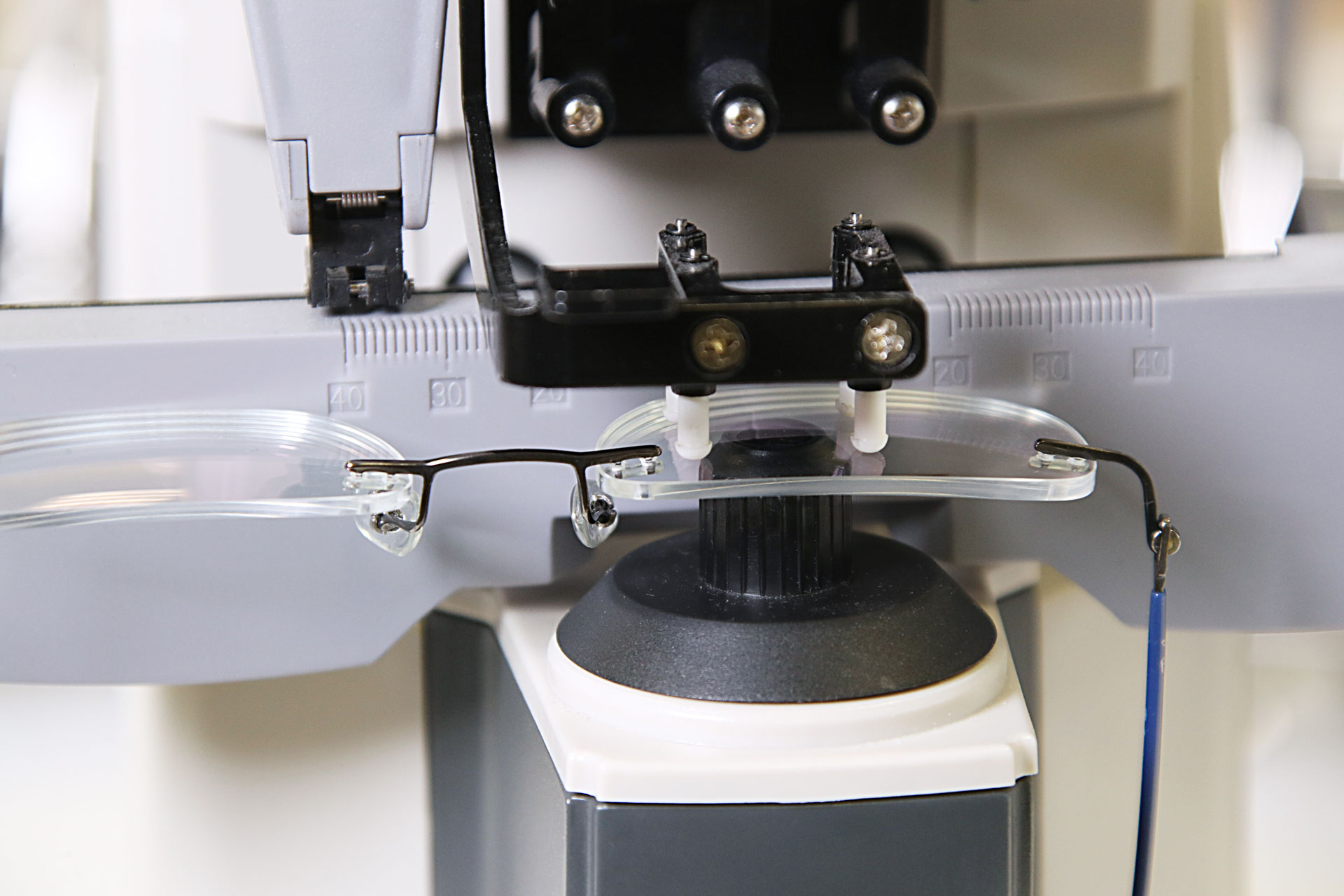

Rezeptglasfertigung - Konventionell & Mineral

Individuelle Anfertigungen und Sondergläser werden auf konventionellen Fräsmaschinen und Poliermaschinen vorgenommen. OPHTHALMICA fertigt diese Spezialgläser sowohl in Kunststoff als auch in Mineral an.

Härten der Kunststoffgläser

Nach der Flächenbearbeitung und dem Färben werden die Kunststoffgläser gehärtet. Ziel ist die deutliche Verbesserung der Kratzfestigkeit. Dazu werden Sie mit einem Lack im Tauchverfahren überzogen (bis zu 2.5 mikrometer dick). OPHTHALMICA verwendet dazu den qualitativ hochwertigsten auf dem Markt verfügbaren 3-Komponentenlack eines japanischen Partnerunternehmens.

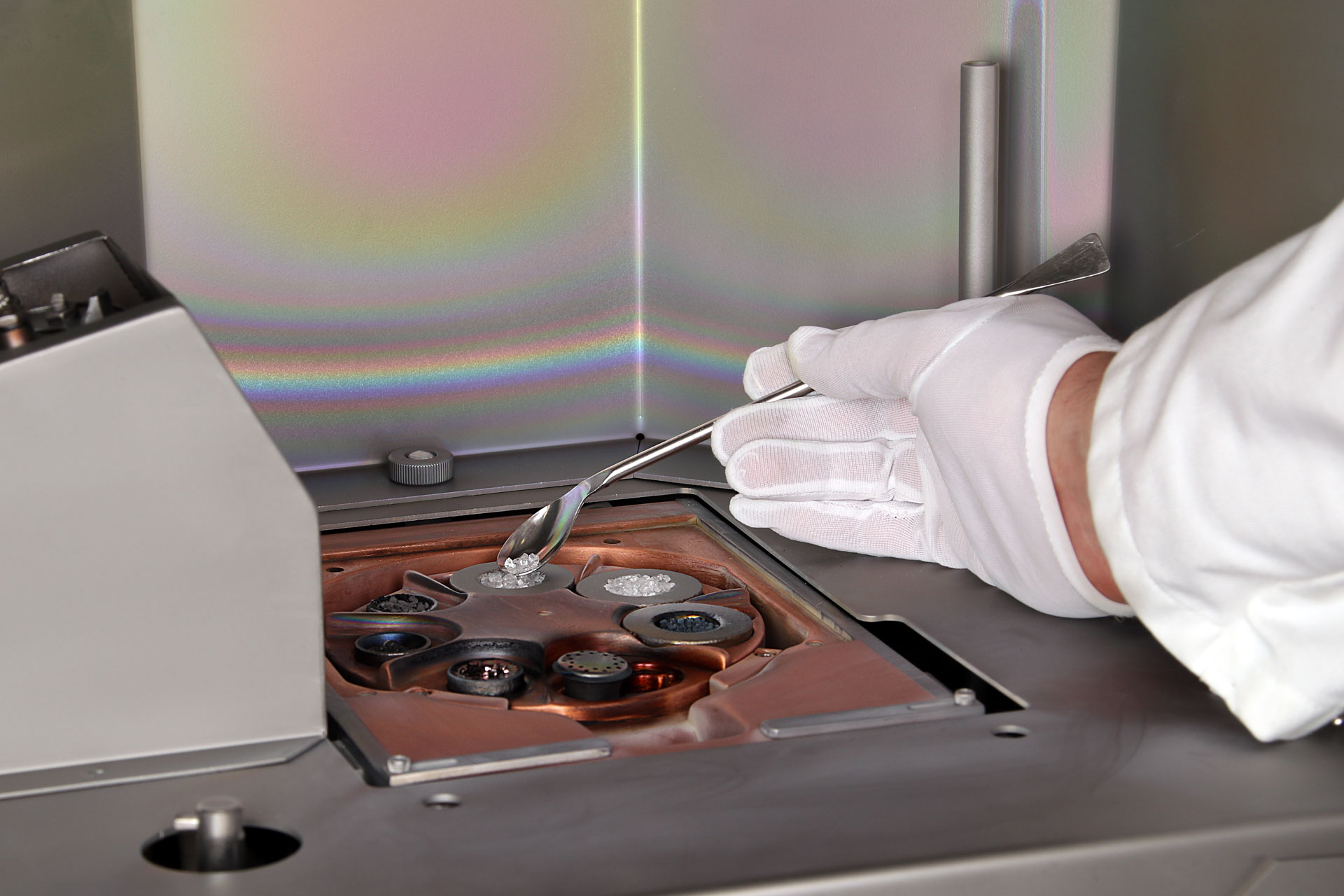

Vakuumbeschichtung / Coating

Der technisch aufwändigste und kostenintensivste Arbeitsgang ist das Beschichten der Gläser um störende Lichtreflexe zu reduzieren.

Vor der Vakuum-Beschichtung der Gläser ist die gründliche Reinigung für die Schichthaftung zwingend notwendig. Durch die Beschallung mit Ultraschall in der Waschanlage findet im mikroskopischen Bereich eine Aufrauhung der Gläser statt.

Von großem Einfluss auf Schichthaftung und Kratzfestigkeit der Gläser ist die Sauberkeit der Vakuumanlage. Die Auskleidungsbleche in dem Rezipienten werden in periodischen Abständen gewechselt und mit einem Sandstrahler gereinigt. Das periodische Wechseln und Reinigen der Einbauten bewirkt somit einen geringen Verschmutzungsgrad der Anlage – dies erleichtert die Reproduzierbarkeit der komplexen Beschichtungen und Entspiegelungen.

Wir bedampfen die Brillengläser mit Schichtdicken von 0,5 nm - 160 nm.